首页 >> 产品展示

产品展示--[新能源汽车实验台]

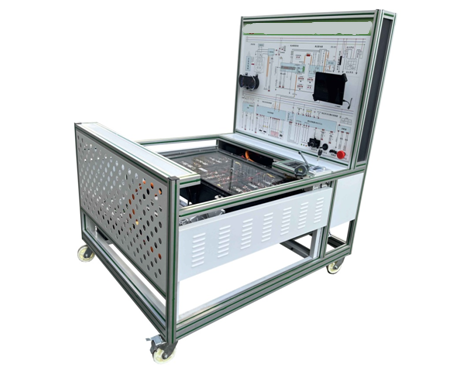

KCHFD-35型新能源汽车实验台 一.产品简介 平台选用纯电动车交流异步电机与控制器、智能工况模拟系统、锂电池及管理系统(BMS)、仪表、传动系统、电子真空液压制动系统、模拟加载控制器、加载器、教学板等真实器件制作的实验实训台架,可完成电驱动等相关综合系统的实验实训内容。适合于各类院校对电驱动传动系统、锂电池及管理系统(BMS)等系统理论和维修实训的拆装与维护、结构与原理认知、系统操作、功能动态演示、故障检测与诊断教学需要。 二.功能特点 1.锂电池及管理系统(BMS):动力电池参数进行实时监控、故障诊断、SOC估算、短路保护、绝缘检测、充放电控制、均衡等功能,并通过CAN总线的方式与带CAN通讯的车载充电机等进行信息交互。 2.纯电动汽车动力电池包(动力电池:单体铁锂电池3.7V50Ah,共20节串联),电池管理系统包含:电压与温度及电流采集模块、主控模块等,主控模块通过CAN网络与其他模块通讯,直观了解动力电池PACK技术。 3.动力电池包、电流传感器、充电继电器、总正继电器、总负继电器均设有检测端口,可实时检测系统电路元件的电信号,如电阻、电压、电流、频率信号等。 4.BMS电池管理系统带被动均衡功能,带开关控制保护(单体断线、短路、过压、欠压、过流、过温),与车载充电机CAN通讯,通过BMS控制车载充电机工作,估算SOC(荷电状态)等。 (1)具有单体电压数据采集、总电压数据采集、电流采集、温度采集。 (2)具有完备的故障等级报警功能,包括电压、电流、温度等故障报警。 (3)具有SOC估算功能。 (4)具有充放电控制功能。 (5)具有被动均衡管理功能。 (6)系统开关无源机械触点。 5.动力电池包显示器(7寸触摸屏)安装在面板上,可以观察充放电过程各项参数(显示每节动力电池实时电压与实时温度、放电与充电工况、母线电流、绝缘工况等电池管理信息),可展示动力电池包充放电过程控制逻辑和主要部件参数变化规律。(配套可正常运行操作的BMS上位机检测软件)。 6.采用纯电动车电驱动传动系统(包含电机与控制器、单级变速器、电子真空液压制动、传动等系统)真实器件制作,可实现电动车电力驱动系统功能性测试实验实训,包括高低速控制、刹车、前进功能、后退功能、充电功能、互锁功能、模拟加载负载调节等。 7.实现电动车电力驱动系统功能性测试实验实训。包括三相绕组直流电阻、相间绝缘、对地绝缘、过载能力、机械特性等。 8.实现电动车电力驱动系统实时监控实验实训,通过上位机软件可展示电机在车辆匀速、加速、减速工况下,电机转速、电压、电流、扭矩等参数的变化关系。 9.智能工况模拟系统系统:模拟负载变化采用可调张力控制器进行切换,模拟电动车行驶的不同工况(启动、怠速、匀速、加速、减速、停车及爬坡等)。 10.VCU整车控制器、电机控制器与BMS控制单元具有诊断接口,通过上位机软件进行读取系统数据流信息(包含刹车开关、档位、电机转速与电压电流、电机温度、电机扭矩、电子油门开度、母线端电压/电流,电机控制器输出端电压/电流、制动能量回收等工作状态;电池组电压值、充放电流、温度等)与故障内容。 11.多功能仪表实时显示车速、转速、电压、档位、电流、电池状态参数等。 12.面板采用4mm厚铝塑板,立式安装面板UV平板喷绘打印有彩色完整标准系统图板;学员可直观对照图板和实物,认识和分析系统的工作原理。 13.面板上安装有检测端子、可直接在面板上检测系统电路元件的电信号,如电阻、电压、电流、频率信号等。 14.安装故障模拟系统,能实现低压电路系统故障设置及诊断排除,可设置常见故障的设置及考核故障点15个。 15.设备框架采用40mm×40mm和40mm×80mm两种一体化全铝合金型材搭建,耐油耐腐蚀并易于清洁,台面宽20CM,经久耐用不生锈,带4个带自锁装置万向脚轮,便于移动。 16.配套实训(实验)指导书等教学资料,包含工作原理、实训项目、故障设置及分析等要点说明。 17.安装安全保护装置:急停开关、机械式电源总开关、维修开关、转动部位防护保护罩、高压安全防护装置与警告提示。 18.安装VCU整车控制器与电机控制器及BMS控制单元CAN通讯交换信息,通过上位机软件进行读取系统数据流信息(包含刹车开关、档位、电机转速与电压电流、电机温度、电机扭矩、电子油门开度、母线端电压/电流,电机控制器输出端电压/电流、制动能量回收等工作状态;电池组电压值、充放电流、温度等)与故障内容。 三.技术规格 1.外形尺寸(mm):1640×1300×1750(长×宽×高) 2.面板外形尺寸(mm):1248×898mm(长*宽) 3.移动脚轮:150*60mm 4.工作温度:-40℃~+50℃ 5.充电输入电源:AC220V±10%50Hz; 6.辅助蓄电池:12V45AH; 7.动力电池类型:铁锂动力电池(单体电池3.7V50AH,20串) 8.电池组管理系统(BMS):带CAN通讯; 9.动力电池包显示屏:7寸触摸屏; 10.高压大电流继电器:线圈电压:12VDC,最大额定工作电压:1000VDC,额定电流:400A; 11.交流异步电机驱动系统: 72VDC5KW,16Nm,3000r/min,防护等级:IP54,自然风冷; 12.变速箱:单级斜齿轮传动,总减速比1:16.7;运行噪音小于70分贝; 13.模拟负载装置:磁粉制动器:PBS-20(带可调张力控制器),额定转矩:20N.m; 14.整车控制器(VCU):带CAN通讯; 四.实训(实验)项目 1.动力电池包PACK组装和连接方法,铁锂动力电池包结构与原理,动力电池包常见故障判断和修理方法; 2.高压大电流继电器内部结构和原理,高压大电流继电器测量,高压大电流继电器常见故障和更换方法; 3.电流传感器测量,电流传感器常见故障和更换; 4.手动维修开关结构原理功能; 5.高压互锁结构原理功能; 6.车载充电机工作原理和引脚定义,车载充电机常见故障和更换; 7.DC-DC转换器工作原理和引脚定义,DC-DC转换常见故障和更换; 8.电池管理系统BMS结构原理功能; 9.电机驱动系统结构原理功能,电机驱动系统测量,电机驱动系统常见故障和排除方法; 10.电子油门踏板工作原理和引脚定义,电子油门踏板常见故障和更换; 11.电动真空泵工作原理和引脚定义,电动真空泵常见故障和更换,真空压力传感器模块工作原理和引脚定义,真空压力传感器模块常故障和更换方法; 12.刹车能量回收系统结构原理功能; 13.电机在车辆匀速工况下,电机转速、电压、电流、扭矩等参数的变化关系。 14.电机在车辆加速工况下,电机转速、电压、电流、扭矩等参数的变化关系。 15.电机在车辆减速工况下,电机转速、电压、电流、扭矩等参数的变化关系。 16.电机不转动情况的故障分析及排除。 五.基本配置 铁锂动力电池包及管理系统(带CAN通讯,含20单体电池,总正继电器,总负继电器,充电继电器,预充电阻,电流传感器,维修开关,高压保险丝,充电接口,放电接口,低压控制接口,动力电池采集模块,BMS电池管理系统主控模块,7寸液晶显示屏)、驱动电机及运行部分、VCU整车控制器、高压配电箱、电子油门总成、换挡机构总成、仪表(带CAN通讯)、变速箱、(左)传动轴、(左)前轮液压碟刹机构、磁粉制动器(1只)、手动张力控制器(1只),助力器带泵总成,真空泵总成、电动真空助力刹车系统、真空压力传感器、真空罐总成、国标充电插口与充电枪、车载充电机(带CAN通讯)、DC-DC模块、故障设置系统、辅助蓄电池(12V45AH)、蓄电池断电开关、急停开关、上位机软件及数据线(检测VCU、车载充电机、电机与电池控制单元系统)、一体化全铝合金型材搭建的移动台架(1640×1300×1750mm ,带自锁脚轮装置,带安装检测端子的原理面板1248×898mm)、故障考核系统、设备操作说明书。

该产品被浏览1103次

相关产品